Exemplo De Condicao Insegura Na Linha De Montagem De Ventilador – Exemplo De Condição Insegura na Linha de Montagem de Ventiladores: a produção de ventiladores, aparentemente simples, esconde riscos significativos para a saúde e segurança dos trabalhadores. Ergonômica inadequada, movimentação de peças pesadas e falhas em equipamentos geram cenários perigosos, demandando atenção à prevenção de acidentes e à implementação de rigorosas medidas de segurança. Este artigo analisa exemplos concretos de condições inseguras, propondo soluções e destacando a importância da conscientização e treinamento para um ambiente de trabalho mais seguro.

Desde problemas com eletricidade até falhas humanas, passando por riscos ergonômicos e movimentação inadequada de materiais, a linha de montagem de ventiladores apresenta uma série de desafios em termos de segurança. A análise detalhada desses riscos, combinada com a apresentação de medidas preventivas e um plano de ação para a implementação de um programa de segurança do trabalho, contribui para a construção de um ambiente de produção mais eficiente e, principalmente, mais seguro para todos os envolvidos.

Riscos na Linha de Montagem de Ventiladores

A linha de montagem de ventiladores apresenta diversos riscos potenciais para a saúde e segurança dos trabalhadores, exigindo atenção constante à ergonomia e à implementação de medidas preventivas. A manipulação de peças, o uso de máquinas e a exposição a fatores ambientais contribuem para um ambiente de trabalho que requer rigoroso controle de segurança.

Perigos na Linha de Montagem de Ventiladores

Os principais perigos presentes em uma linha de montagem de ventiladores incluem riscos ergonômicos, como lesões por esforço repetitivo (LER) devido a movimentos repetitivos e posturas inadequadas durante a montagem. Também existem riscos de acidentes com materiais pesados, cortes com peças metálicas, choques elétricos e exposição a ruídos excessivos. A falta de organização e sinalização inadequada contribui para o aumento dos riscos de acidentes.

Movimentação de Materiais Pesados

A movimentação de motores, hélices e outros componentes pesados representa um risco significativo de lesões musculoesqueléticas. Exemplos de condições inseguras incluem a falta de equipamentos de movimentação adequados (como empilhadeiras ou talhas), a movimentação manual de cargas excessivas e a falta de treinamento adequado para a realização dessa tarefa. Para garantir a segurança, é fundamental o uso de equipamentos de movimentação apropriados, a divisão de cargas pesadas entre múltiplos trabalhadores e a adoção de técnicas de levantamento de peso adequadas.

Procedimentos para Movimentação Segura

Para a movimentação segura de peças e equipamentos, devem ser seguidos procedimentos rigorosos, incluindo a utilização de equipamentos de proteção individual (EPIs) adequados, como luvas e calçados de segurança. Antes de iniciar qualquer movimentação, é necessário avaliar a carga, verificar o caminho e garantir que esteja livre de obstáculos. A utilização de equipamentos auxiliares, como carrinhos de mão ou plataformas rolantes, deve ser priorizada para reduzir o esforço físico dos trabalhadores.

| EPI | Aplicação | EPI | Aplicação |

|---|---|---|---|

| Luvas de proteção | Proteção contra cortes e abrasões durante a manipulação de peças metálicas. | Calçados de segurança | Proteção contra quedas de objetos e impactos. |

| Protetor auricular | Redução da exposição a ruídos excessivos. | Óculos de segurança | Proteção contra impactos de partículas e respingos. |

Análise de Cenários Inseguros

Diversos cenários de acidentes podem ocorrer em linhas de montagem de ventiladores, com consequências que variam desde lesões leves até acidentes graves. A análise desses cenários é crucial para a implementação de medidas preventivas eficazes.

Cenários de Acidentes e suas Causas

Um cenário comum envolve a queda de um componente pesado sobre um trabalhador, devido à falta de segurança na movimentação ou armazenamento. Outro cenário é o corte em membros superiores durante a manipulação de peças metálicas afiadas, devido à falta de luvas de proteção. Falhas em máquinas, como o mau funcionamento de uma prensa, também podem causar acidentes graves, como esmagamento de dedos ou mãos.

Falhas em Máquinas e Equipamentos

Falhas em máquinas e equipamentos, como desgaste de peças, mau funcionamento de sistemas de segurança ou falta de manutenção preventiva, podem gerar condições inseguras. Um exemplo é uma prensa que não desliga automaticamente ao detectar uma obstrução, aumentando o risco de acidentes com os dedos do operador.

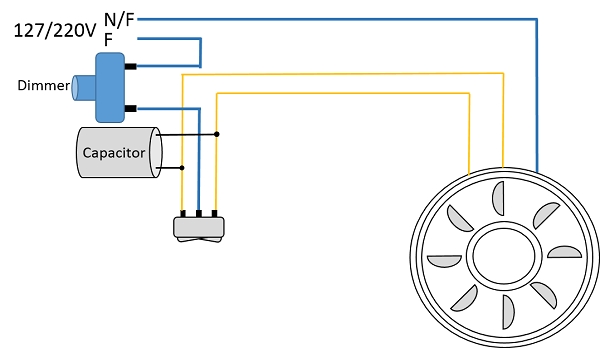

Condição Insegura Relacionada à Eletricidade

Um exemplo de condição insegura relacionada à eletricidade é o contato acidental com fios desencapados ou componentes elétricos energizados. Medidas preventivas incluem a instalação de sistemas de aterramento eficazes, a utilização de ferramentas isoladas e a sinalização clara de áreas com alta tensão.

Falhas Humanas que Contribuem para Acidentes

- Falta de atenção

- Desobediência às normas de segurança

- Falta de treinamento adequado

- Cansaço excessivo

- Uso inadequado de EPI

Prevenção e Mitigação de Riscos

A prevenção e a mitigação de riscos na linha de montagem de ventiladores exigem uma abordagem multifacetada, combinando melhorias ergonômicas, sinalização adequada, treinamento e utilização de dispositivos de segurança.

Melhoria da Ergonomia

A melhoria da ergonomia na linha de montagem pode ser alcançada por meio da otimização das posturas de trabalho, da utilização de ferramentas ergonômicas e da implementação de pausas regulares para evitar lesões por esforço repetitivo. A rotação de tarefas também é uma medida importante para diminuir a carga física em cada operador.

Melhoria da Sinalização e Organização, Exemplo De Condicao Insegura Na Linha De Montagem De Ventilador

A sinalização clara e precisa, indicando áreas de risco, rotas de escape e procedimentos de segurança, é fundamental para minimizar acidentes. A organização do espaço de trabalho, mantendo corredores livres de obstáculos e materiais armazenados de forma segura, também contribui para um ambiente mais seguro.

Plano de Ação para Segurança do Trabalho

Um plano de ação para a implementação de um programa de segurança do trabalho deve incluir a definição de responsabilidades, a implementação de treinamentos regulares, a realização de inspeções periódicas e a análise de acidentes e incidentes. Este plano deve ser documentado e revisado regularmente.

Utilização de Dispositivos de Segurança

A utilização de dispositivos de segurança, como interruptores de segurança em máquinas, proteções em partes móveis e sistemas de bloqueio, é essencial para prevenir acidentes em diferentes etapas da produção. A instalação de sensores de presença nas máquinas, por exemplo, pode prevenir acidentes por esmagamento.

Treinamento e Conscientização

Um programa eficaz de treinamento e conscientização sobre segurança é fundamental para reduzir a ocorrência de acidentes na linha de montagem de ventiladores. Este programa deve abordar os riscos específicos da atividade, os procedimentos de segurança e o uso adequado dos EPIs.

Roteiro de Treinamento para Funcionários

O roteiro de treinamento deve incluir demonstrações práticas, simulações de situações de risco e exercícios para reforçar o aprendizado. Tópicos como a identificação de perigos, o uso correto dos EPIs, os procedimentos de emergência e a comunicação eficaz devem ser abordados.

Programa de Conscientização para Operadores de Máquinas

O programa de conscientização para operadores de máquinas deve focar nos riscos específicos de cada máquina, nos procedimentos de operação segura e na importância da manutenção preventiva. A realização de testes práticos e simulações de situações de risco são importantes para avaliar o aprendizado.

Comunicação Eficaz entre Funcionários

A comunicação eficaz entre os funcionários é crucial para a prevenção de acidentes. Um sistema de comunicação claro e eficiente permite que os trabalhadores reportem condições inseguras, problemas com máquinas ou equipamentos e quaisquer outros incidentes que possam colocar em risco a segurança.

Sistema de Reporte de Incidentes

Um sistema de reporte de incidentes, que permita o registro detalhado de todos os acidentes e incidentes, é essencial para identificar tendências, causas raiz e implementar medidas corretivas eficazes. Este sistema deve garantir a confidencialidade dos dados e incentivar o reporte de incidentes sem medo de retaliação.

Inspeção e Manutenção: Exemplo De Condicao Insegura Na Linha De Montagem De Ventilador

Inspeções regulares e manutenção preventiva são cruciais para garantir a segurança da linha de montagem e prevenir falhas em equipamentos e máquinas que possam resultar em acidentes.

Procedimentos de Inspeção Regular

Os procedimentos de inspeção devem incluir verificações visuais de equipamentos e máquinas, testes de funcionamento e inspeções de segurança. A frequência das inspeções deve ser definida com base nos riscos específicos de cada equipamento e máquina.

Checklist para Inspeção de Equipamentos

Um checklist para inspeção de equipamentos e maquinários deve incluir itens específicos relacionados à segurança, como a verificação de proteções, sistemas de segurança, estado de cabos e fios elétricos, e a presença de vazamentos. Este checklist deve ser preenchido após cada inspeção e arquivado.

Procedimentos de Manutenção Preventiva

A manutenção preventiva deve ser realizada regularmente para reduzir o risco de falhas em equipamentos e máquinas. Esta manutenção inclui a lubrificação de peças móveis, a substituição de peças desgastadas e a verificação de sistemas de segurança.

Registros de Inspeção e Manutenção

Os registros de inspeção e manutenção devem ser mantidos de forma organizada e acessível, demonstrando o cumprimento das normas de segurança. Esses registros devem incluir datas, procedimentos realizados, responsáveis e observações relevantes.